Высокие темпы производства топливных элементов

Для создания устойчивой системы дорожного движения в будущем потребуются сотни тысяч топливных элементов для автомобилей, работающих на водороде.

Однако до сих пор производство топливных элементов было сложным и слишком медленным. Поэтому команда исследователей Fraunhofer IPT разрабатывает непрерывную производственную линию, которая сможет обрабатывать компоненты топливных элементов в циклах, длительностью всего в несколько секунд. Пилотная линия будет представлена на Ганноверской выставке Messe Digital Edition с 12 по 16 апреля 2021 года.

Непрерывное производство топливных элементов

Германия и Европа находятся на пути к водородному будущему. Федеральное правительство Германии утвердило свою водородную стратегию в июне прошлого года. Целью стратегии является строительство к 2040 году в Германии электролизных установок для производства водорода общей мощностью 10 гигаватт. А Еврокомиссия в своей "Водородной стратегии" предлагает для Европы увеличить мощность электролиза еще на 40 гигаватт.

Подписывайтесь на наш youtube канал!

Водород будет использоваться в промышленности, а в будущем и в дорожном движении, что, в конечном счете, предвещает отказ от бензина и дизельного топлива. Но для преобразования водорода в энергию многим миллионам автомобилей понадобятся многие миллионы топливных элементов. И пока в Европе нет серийного производства, которое могло бы покрыть эту потребность. Больше всего нам не хватает замкнутой производственной цепочки для изготовления компонентов топливных элементов, а затем их сборки, чтобы сформировать готовое изделие, как на сборочном конвейере.

"Нам нужны непрерывные производственные линии, способные производить и перерабатывать компоненты за считанные секунды", - говорит доктор Кристоф Баум, управляющий директор Фраунгоферского института технологии производства IPT в Аахене (Fraunhofer IPT). "Промышленность в Европе еще очень далека от этого". Сейчас различные компоненты изготавливаются разными производителями, а затем собираются для создания топливного элемента. А такие производственные этапы, как формовка, очистка, нанесение покрытия или соединение компонентов топливного элемента, пространственно разделены между собой на различных технологических островках.

Кристоф Баум: "В целом, логистика на наших производственных мощностях сложна. Детали нужно многократно подбирать, укладывать и буферизировать - это трудоемкий процесс". Поэтому Fraunhofer IPT впервые в научно-исследовательской среде разрабатывает непрерывную пилотную линию, в которой компоненты топливных элементов изготавливаются и собираются в готовый продукт в одном месте.

В частности, речь идет о производстве сердца топливного элемента, "стека", на котором водород преобразуется в воду и собирается энергия. Эта штабель состоит из сотен биполярных пластин, расположенных друг над другом. Биполярные пластины протягиваются через сложную систему каналов миллиметровой толщины, в которые с одного конца подается водород, а с другого - вода, образовавшаяся в результате химической реакции в штабеле.

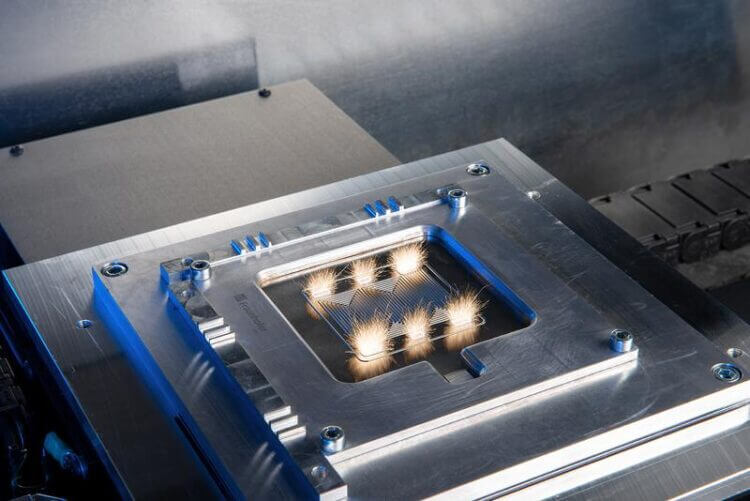

Производство этих биполярных пластин само по себе является сложной задачей. Пластины имеют толщину всего около ста микрометров и, как правило, похожи на пленку, а не на пластину. Их нужно перемещать очень осторожно, чтобы убедиться, что ничего не помято или, что еще хуже, не порвано. Во-первых, прессы используются для тиснения канальных структур на заготовках пластин. Затем они покрываются под вакуумом, чтобы уменьшить их электрическое сопротивление и сделать их более коррозионностойкими. Готовая биполярная пластина состоит из левой половины и правой половины, между которыми расположена система тонких каналов. Поэтому обе половинки необходимо сваривать с высокой точностью. Существуют также различные этапы очистки.

Команда Fraunhofer IPT разработала производственную линию, на которой специальные устройства для перемещения снимают все компоненты и биполярные пластины таким образом, чтобы создать плавный процесс.

В рамках проекта CoBIP (непрерывное производство биполярных пластин для топливных элементов в рулонах) специалисты Fraunhofer IPT в настоящее время совместно с Институтом лазерной техники ILT, Исследовательским центром Юлиха и несколькими промышленными партнерами ведут работу по автоматизации пилотной линии. Исследователи разрабатывают установку для обработки биполярных пластин в пленочной ленте с рулона.

"Правда, в Европе мы обладаем большим системным ноу-хау для производства высококачественных топливных элементов. Но нам не хватает мощностей для производства топливных элементов в промышленных масштабах по конкурентоспособным ценам - производственных линий, как мы уже видим в Hyundai или Toyota", - объясняет Кристоф Баум, подводя итоги. Баум напоминает нам, что когда речь заходит о топливных элементах, нельзя недооценивать препятствие промышленного масштаба производства. Как и в случае с батареями, перенос систем из лаборатории в массовое производство является сложным делом. Именно здесь в прошлом наши международные конкуренты с большей решимостью опирались на свой опыт в экономически эффективном массовом производстве. Благодаря высокоэффективным производственным линиям, подобным той, которую сейчас представляет Fraunhofer IPT, мы сможем выявить и решить проблемы промышленного производства на ранней стадии. опубликовано econet.ru по материалам innovations-report.com

Подписывайтесь на наш канал Яндекс Дзен!

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

Источник: https://econet.kz/

Понравилась статья? Напишите свое мнение в комментариях.Подпишитесь на наш ФБ: , чтобы видеть ЛУЧШИЕ материалы у себя в ленте!

Добавить комментарий