Ученые сделали нож из закаленного дерева, который в 3 раза острее нержавеющей стали

Самые острые ножи изготавливаются либо из стали, либо из керамики, оба эти материала - искусственные, их приходится ковать в печах при экстремальных температурах. Однако недавно исследователи разработали потенциально более экологичный способ изготовления острых ножей: использование закаленной древесины.

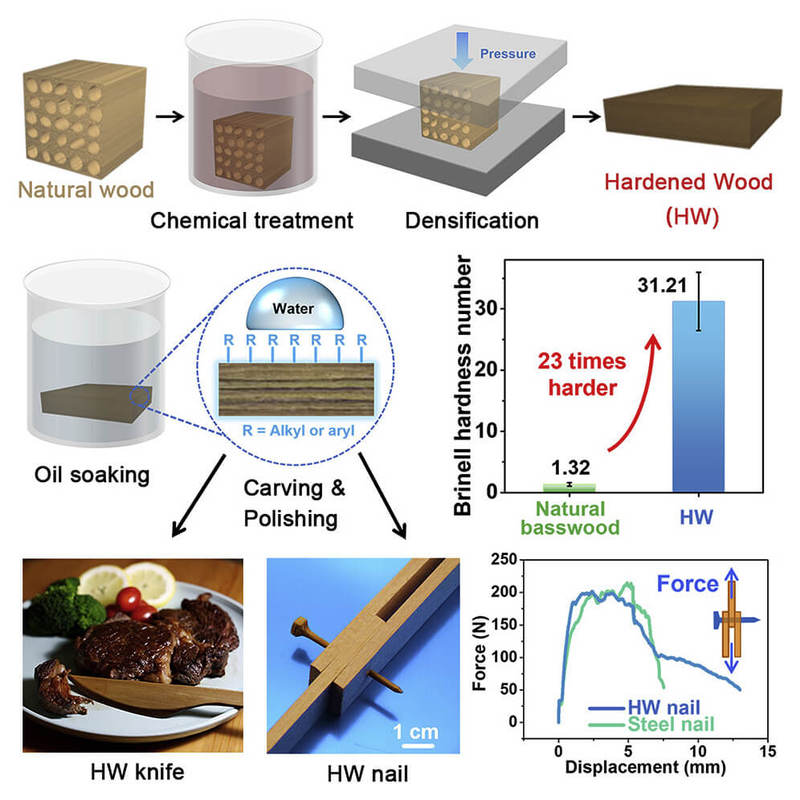

Метод, представленный 20 октября 2021 года в журнале Matter, делает древесину в 23 раза тверже, а нож, изготовленный из этого материала, почти в три раза острее, чем столовый нож из нержавеющей стали.

Деревянные ножи и гвозди

"Нож легко разрезает стейк средней прожарки, при этом его острота аналогична столовому ножу", - говорит Тенг Ли, старший автор исследования и материаловед из Университета Мэриленда. После этого нож из закаленного дерева можно мыть и использовать повторно, что делает его перспективной альтернативой стальным, керамическим и одноразовым пластиковым ножам".

Подписывайтесь на наш youtube канал!

Ли и его команда также продемонстрировали, что их материал может быть использован для производства деревянных гвоздей, таких же острых, как обычные стальные гвозди. В отличие от стальных гвоздей, деревянные гвозди, разработанные группой, устойчивы к ржавчине. Исследователи показали, что эти деревянные гвозди можно использовать для скрепления трех досок без какого-либо повреждения гвоздя. Ли надеется, что в будущем этот материал можно будет использовать не только для изготовления ножей и гвоздей, но и для изготовления деревянных полов, более устойчивых к царапинам и износу.

Хотя метод Ли по получению закаленной древесины является новым, в целом обработка древесины существует уже несколько веков. Однако, когда древесина готовится для производства мебели или строительных материалов, она обрабатывается только паром и сжатием, а после придания формы материал несколько изменяется. "Если посмотреть на твердые материалы, которые вы используете в повседневной жизни, то можно увидеть, что многие из них - искусственные материалы, потому что природные материалы не всегда удовлетворяют наши потребности", - говорит Ли.

"Целлюлоза, основной компонент древесины, имеет более высокое соотношение прочности и плотности, чем большинство искусственных материалов, таких как керамика, металлы и полимеры, но наше существующее использование древесины едва затрагивает ее полный потенциал", - говорит он. Несмотря на то, что древесина часто используется в строительстве, ее прочность не дотягивает до прочности целлюлозы. Это связано с тем, что древесина состоит лишь на 40-50% из целлюлозы, а остальное - гемицеллюлоза и лигнин, который действует как связующее вещество.

Ли и его команда попытались обработать древесину таким образом, чтобы удалить слабые компоненты, не разрушая при этом целлюлозный каркас. "Это двухэтапный процесс", - говорит Ли. "На первом этапе мы частично делигнифицируем древесину. Обычно древесина очень жесткая, но после удаления лигнина она становится мягкой, гибкой и немного податливой. На втором этапе мы проводим горячее прессование, применяя давление и тепло к химически обработанной древесине, чтобы придать ей плотность и удалить воду".

После того, как материал обработан и вырезан в нужной форме, его покрывают минеральным маслом для продления срока службы. Целлюлоза склонна впитывать воду, поэтому такое покрытие сохраняет остроту ножа во время использования и при мытье в раковине или посудомоечной машине.

Используя микроскопию высокого разрешения, Ли и его команда изучили микроструктуру закаленной древесины, чтобы определить происхождение ее прочности. "Прочность материала очень чувствительна к размеру и плотности дефектов, таких как пустоты, каналы или углубления", - говорит Ли. "Двухэтапный процесс, который мы используем для обработки натуральной древесины, значительно уменьшает или удаляет дефекты натуральной древесины, поэтому каналы для транспортировки воды или других питательных веществ в дереве почти исчезли".

Этот процесс упрочнения древесины потенциально может быть более энергоэффективным и иметь меньшее воздействие на окружающую среду, чем при производстве других искусственных материалов, хотя для того, чтобы сказать наверняка, необходим более глубокий анализ. Первый этап требует кипячения древесины при температуре 100° по Цельсию в ванне с химикатами, которые потенциально могут быть использованы повторно от партии к партии. Для сравнения, процесс изготовления керамики требует нагрева материалов до нескольких тысяч градусов Цельсия.

"На нашей кухне у нас есть много деревянных изделий, которые мы используем очень долго, например, разделочная доска, палочки для еды или скалка", - говорит Ли. "Эти ножи тоже можно использовать много раз, если их обработать, наточить и регулярно ухаживать за ними". опубликовано econet.ru по материалам scitechdaily.com

Лучшие публикации в Telegram-канале Econet.ru. Подписывайтесь!

Подписывайтесь на наш аккаунт в INSTAGRAM!

P.S. И помните, всего лишь изменяя свое потребление - мы вместе изменяем мир! © econet

Источник: https://econet.kz/

Понравилась статья? Напишите свое мнение в комментариях.Подпишитесь на наш ФБ: , чтобы видеть ЛУЧШИЕ материалы у себя в ленте!

Добавить комментарий